1. Situation

Un contrôleur moteur provenant d’un ascenseur Thyssen a été confié à notre atelier pour diagnostic. Le symptôme observé était clair : le moteur tournait faiblement, puis s’arrêtait après quelques minutes de fonctionnement.

2. Problème

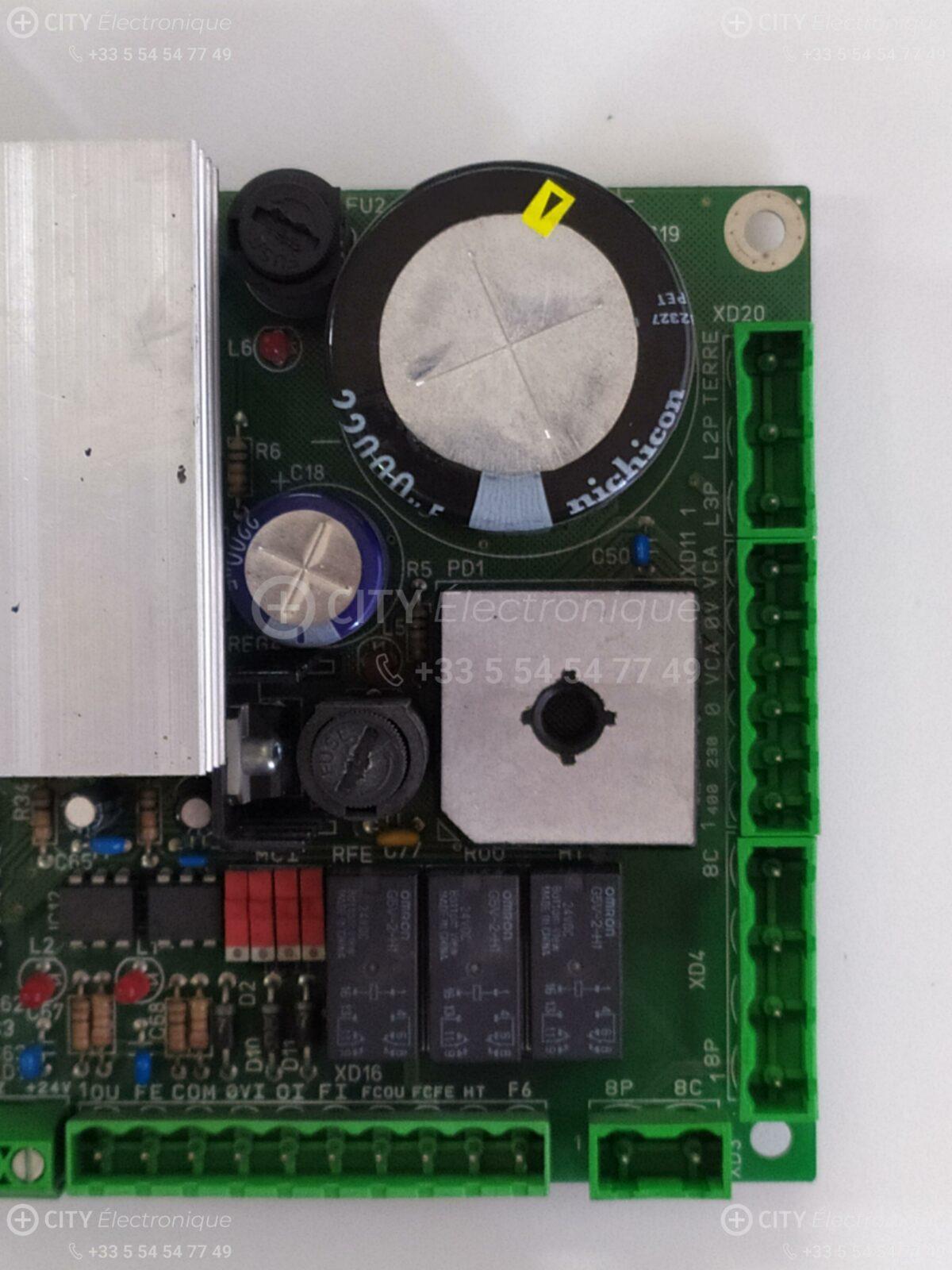

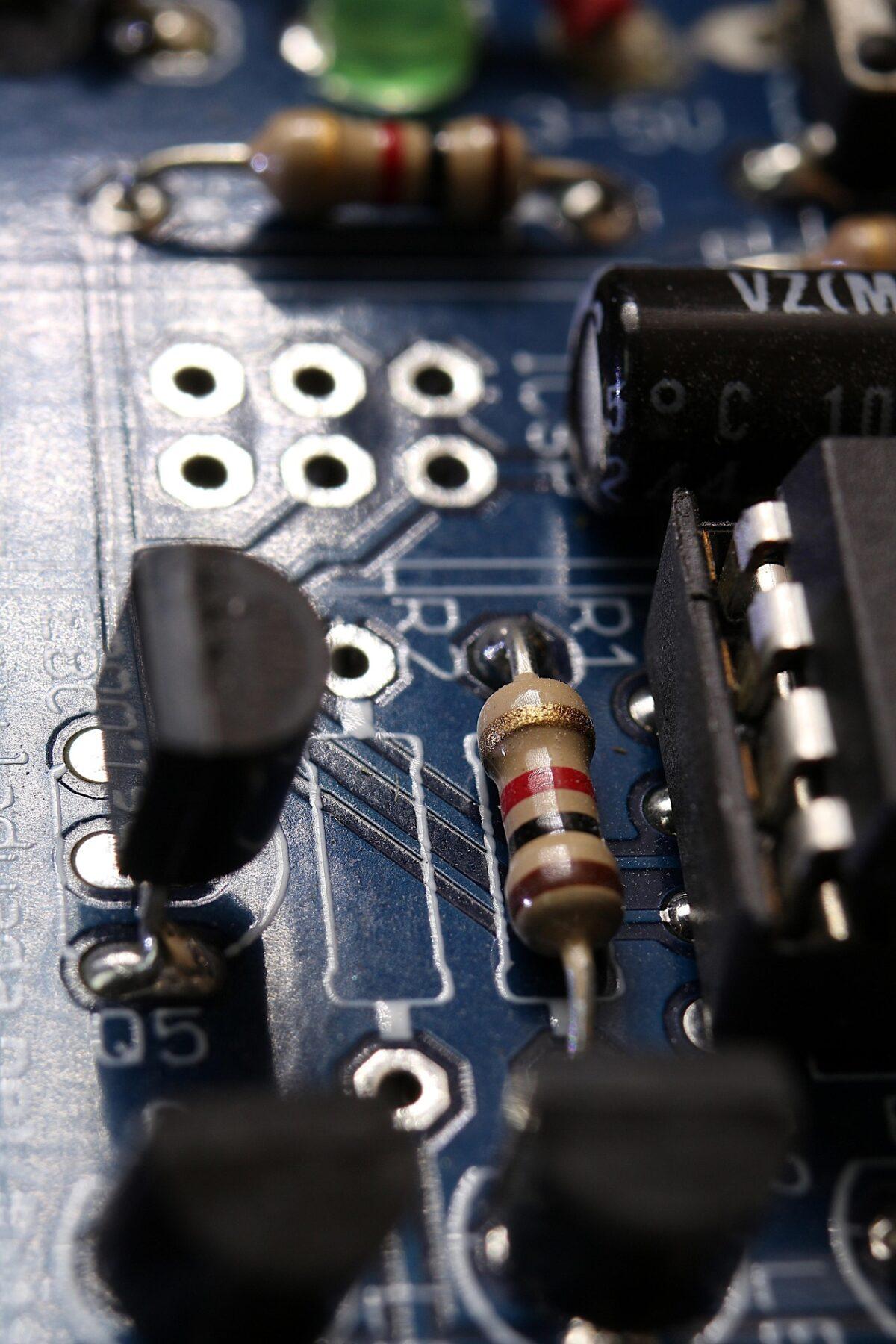

Après analyse, nous avons identifié un condensateur électrolytique gonflé et fuyard à l’entrée de l’étage de puissance, chargé d’alimenter les drivers moteurs. Sa perte de capacité expliquait la chute de performance du moteur. Les composants critiques adjacents — fusibles, diodes, MOSFETs — ont été vérifiés et ne présentaient aucun défaut. Aucune anomalie constatée non plus sur les soudures, relais ou connecteurs.

3. Implication

Un tel défaut compromet le bon fonctionnement de l’ascenseur et présente un risque de panne répétée si non traité à la source. La défaillance du condensateur aurait pu également entraîner, à terme, la dégradation d’autres composants sensibles.

4. Solution & Bénéfice

Nous avons remplacé le condensateur par un modèle haut de gamme, issu d’un fabricant reconnu, spécifiquement sélectionné pour sa longévité accrue et sa large plage de température. Après réparation, le contrôleur a été testé : le moteur fonctionne désormais à pleine puissance, sans interruption ni anomalie.

Vous rencontrez une panne similaire ? Contactez-nous au 05 54 54 77 49 ou à contact@cityelectronique.fr