Les générateurs haute tension de clôture électrique sont des équipements essentiels pour la sécurité des exploitations agricoles. Mais que faire lorsqu’un poste Gallagher tombe en panne et que le constructeur ne propose aucune pièce détachée, si ce n’est… le remplacement complet de l’appareil ?

C’est le dilemme auquel plusieurs GAEC ont été confrontés. Les pannes observées variaient :

- Démarrage impossible sans étincelles,

- Tension de sortie trop faible,

- Dommages causés par un orage et une panne de neutre,

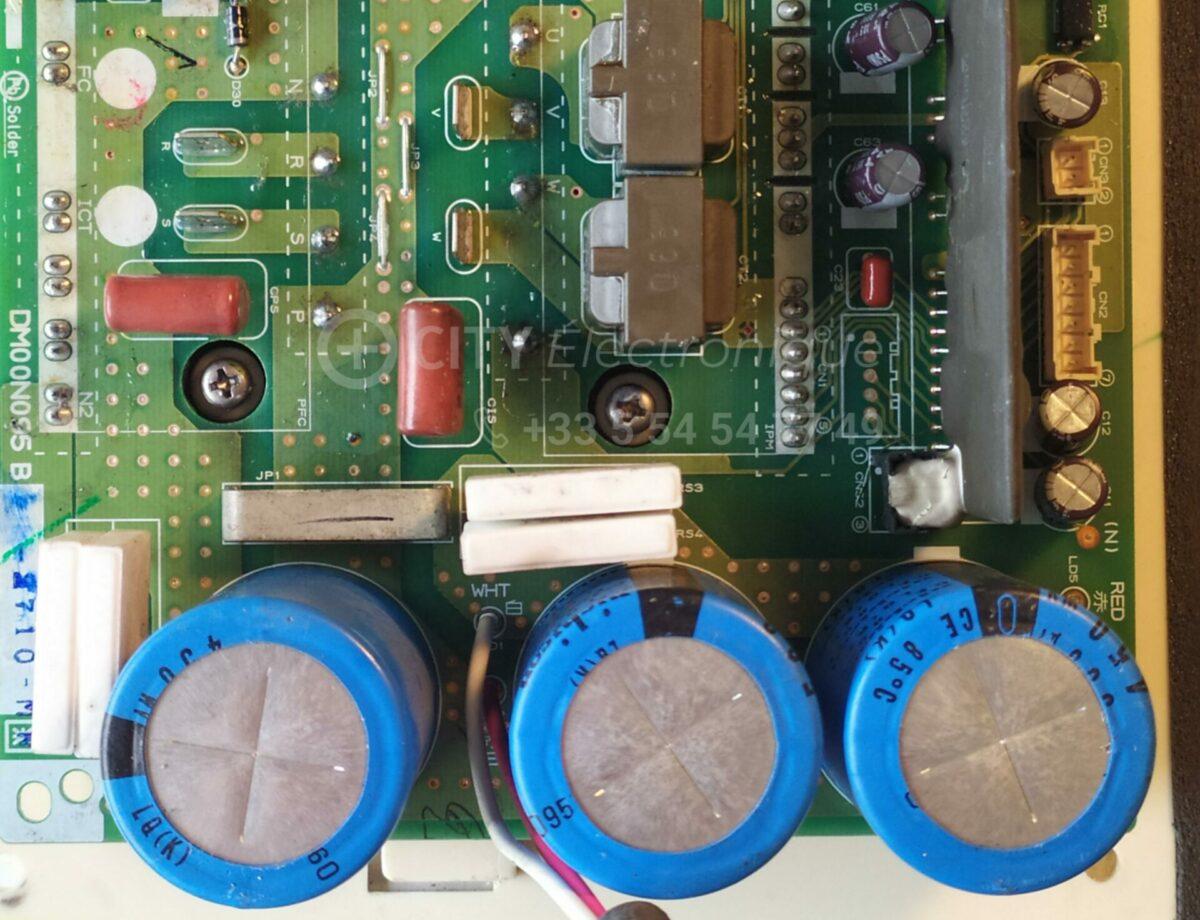

- Condensateurs défectueux limitant la puissance,

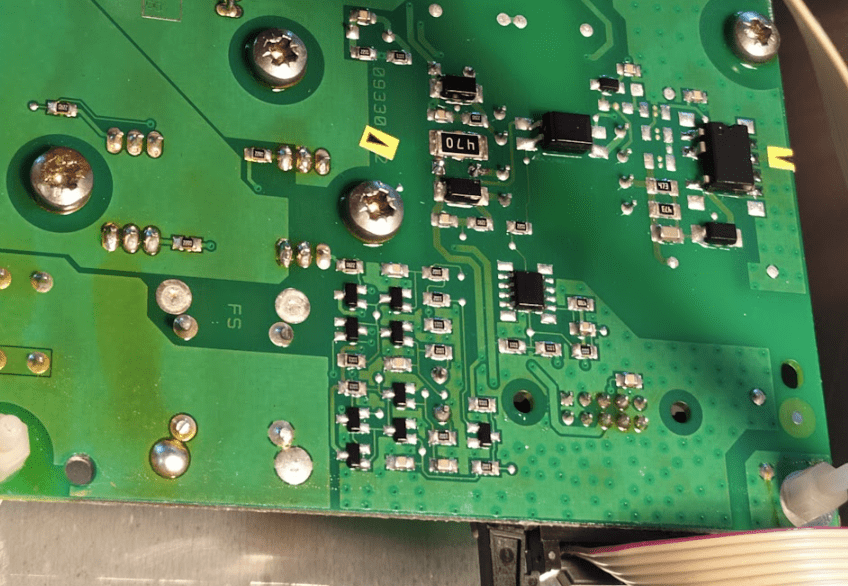

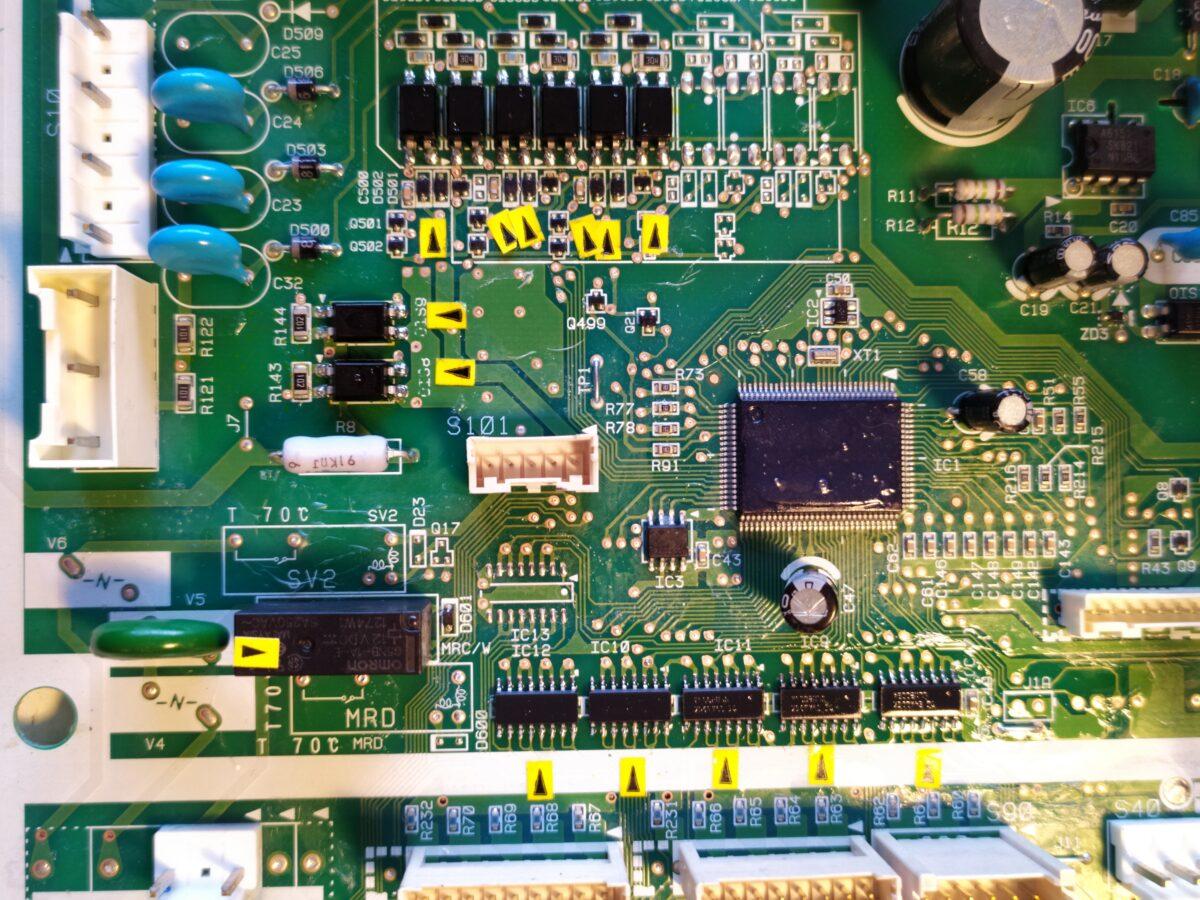

- Zones brûlées sur les cartes électroniques.

Dans chacun de ces cas, les générateurs n’étaient plus sous garantie, et aucune pièce officielle n’était disponible. Pourtant, la solution ne se trouvait pas dans un remplacement coûteux, mais dans une réparation ciblée et durable.

Notre intervention

- Nettoyage des zones oxydées ou brûlées,

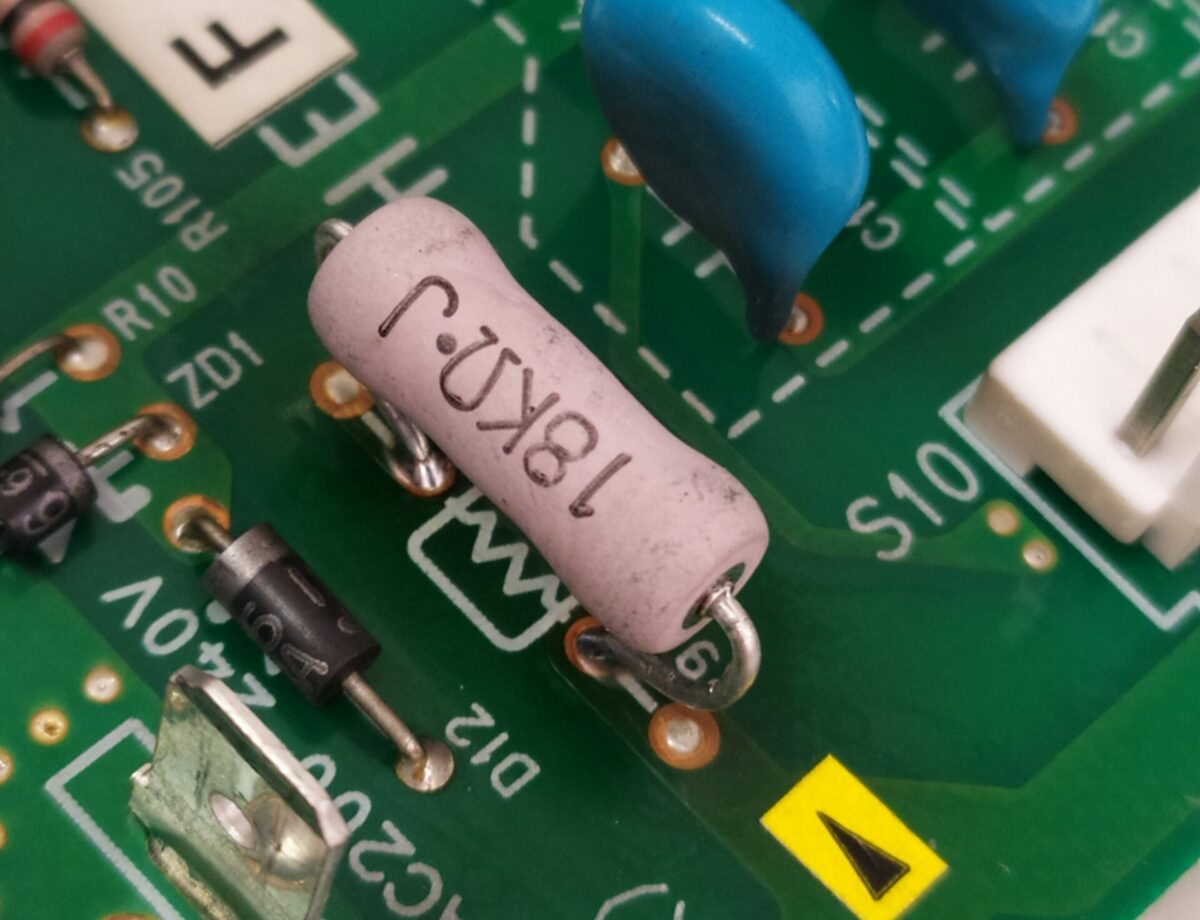

- Remplacement de condensateurs, fusibles et varistances,

- Tests de sortie haute tension pour valider la remise en état.

Résultat : des clôtures à nouveau opérationnelles

Après réparation, les postes ont retrouvé leur tension nominale (jusqu’à 8,9 kV) et ont pu être remis en service sur les réseaux existants. Les exploitants ont évité l’achat de nouveaux équipements, tout en prolongeant la durée de vie de leurs installations.

Chez City Électronique, nous croyons que la maintenance électronique est un levier d’économie et de durabilité. Avant de remplacer vos générateurs Gallagher, pensez à la réparation.

05 54 54 77 49 – contact@city-electronique.fr