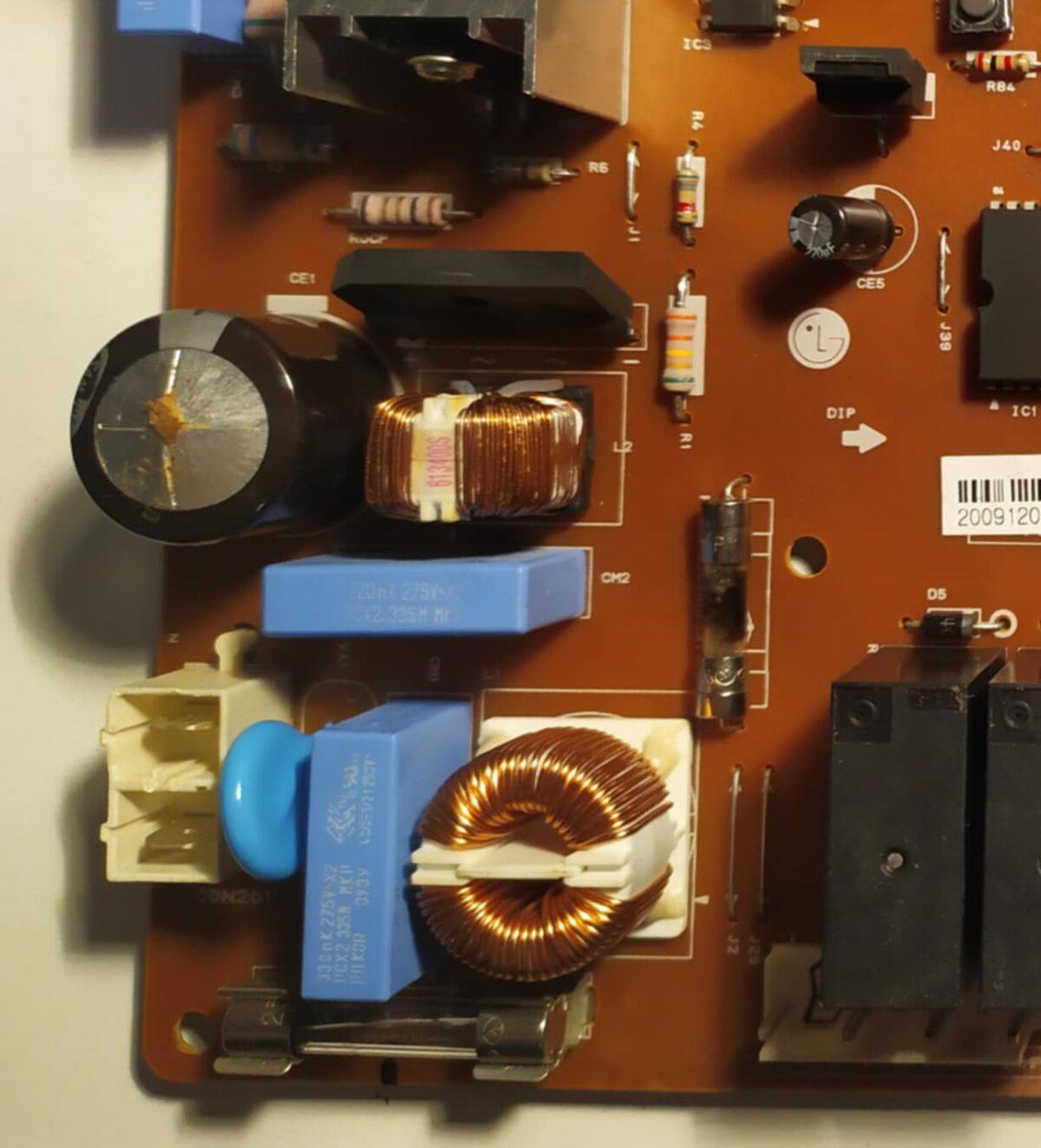

Dans la plupart des appareils, anciens comme récents, les condensateurs électrolytiques sont les composants les plus sujets aux pannes. Leur électrolyte liquide sèche ou fuit avec le temps ; la capacité chute, l’ESR (résistance série équivalente) grimpe, et toute l’alimentation bascule dans l’instabilité.

Pourquoi se dégradent-ils ?

- Séchage de l’électrolyte

La vapeur d’eau qui s’échappe lentement à travers le joint en caoutchouc réduit la surface effective des plaques. - Fuite

Sous l’effet de la chaleur ou d’un survoltage, l’électrolyte peut percer le boîtier ; il devient alors acide et attaquant pour le cuivre. - Température

Chaque hausse de 10 °C divise en gros la durée de vie par deux : un condensateur donné pour 2 000 h à 105 °C résistera plus de 8 000 h à 85 °C, mais à peine un an dans un bloc d’alimentation confiné et mal ventilé.

Effets domino typiques

- Corrosion des pistes : la fuite ronge les pastilles, rompt les liaisons et provoque parfois des courts-circuits.

- Surtension transitoire : la capacité d’entrée d’un convertisseur diminuant, les MOSFET ou le contrôleur SMPS encaissent des pics et lâchent.

- Composants aval grillés : lorsque l’alimentation n’est plus filtrée, la ripple haute fréquence se propage jusqu’aux circuits logiques ou analogiques sensibles.

Dépannage : comment les détecter ?

- Inspection visuelle : boîtier bombé, dépôt brun ou odeur âcre ; utile, mais pas suffisant.

- Mesure de capacité et d’ESR :

- à 100 kHz pour coller aux datasheets ;

- un simple testeur ESR bas coût, même à 100 Hz, permet déjà d’écarter 90 % des cas défaillants.

- à 100 kHz pour coller aux datasheets ;

- Comparaison avec un exemplaire sain : la capacité peut encore être dans la tolérance alors que l’ESR a quadruplé ; c’est ce dernier qui allume les pannes intermittentes.

Prévention : le remplacement préventif

- Calendrier : sur une carte exposée à 40 °C de moyenne, envisager un échange tous les 5 – 7 ans.

- Qualité : privilégier des séries 105 °C « low-ESR » de fabricants réputés (Panasonic, Nichicon, Rubycon…).

- Montage : vérifier la polarité, respecter la tension de service, éviter tout point chaud à proximité immédiate (radiateur, régulateur).

En bref

Un électrolytique fatigué ne se repère pas toujours à l’œil nu, mais ses effets peuvent détruire toute une chaîne d’alimentation. Ajouter une mesure systématique de l’ESR et planifier un remplacement préventif sont les deux meilleures garanties pour prolonger la vie d’un équipement — et éviter bien des pannes coûteuses.