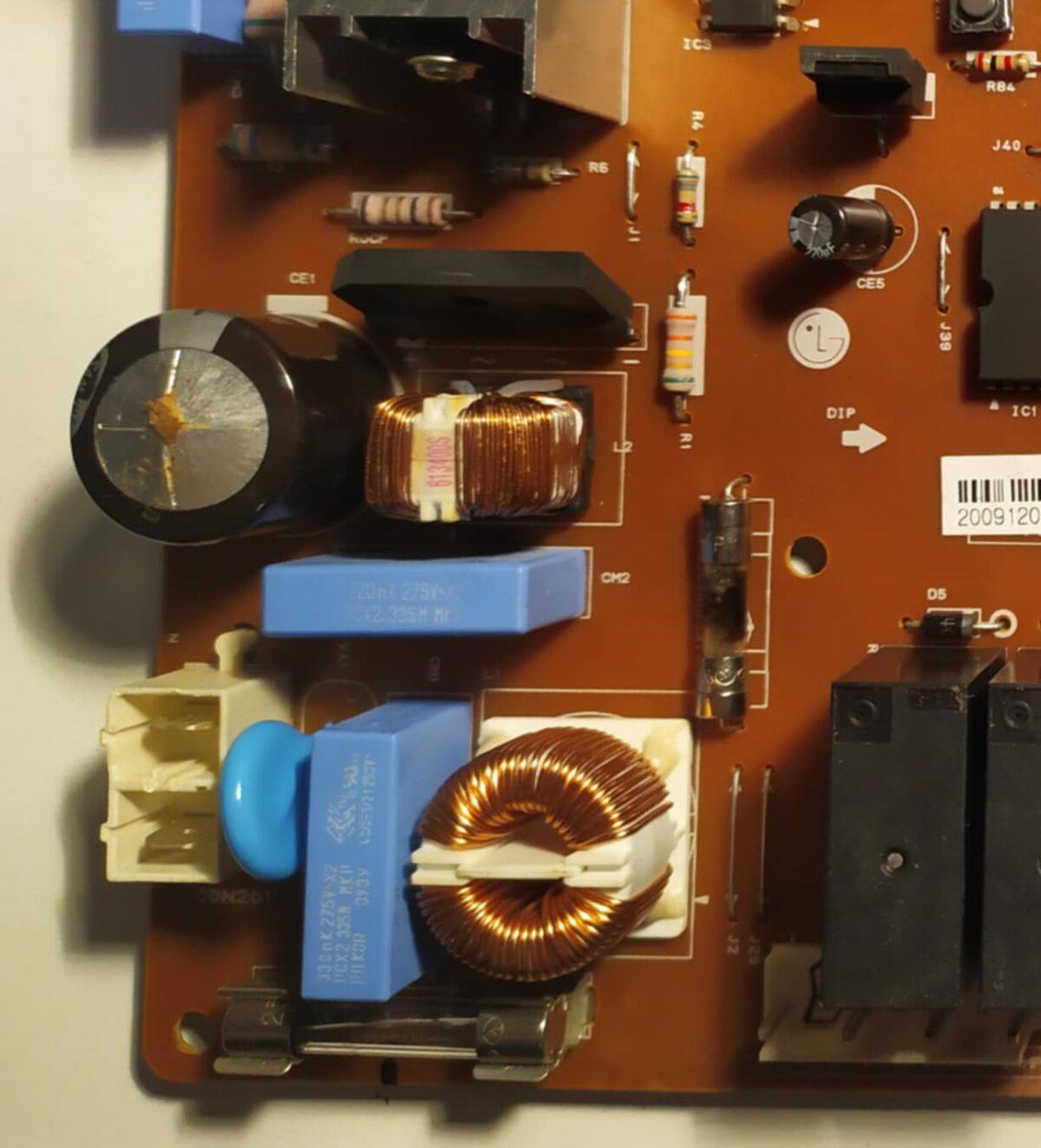

Les cartes électroniques sont le cœur de nombreux équipements : climatiseurs, pompes de piscine, fours, ascenseurs, panneaux solaires… Pourtant, elles sont souvent exposées à des conditions difficiles qui accélèrent leur vieillissement et provoquent des pannes.

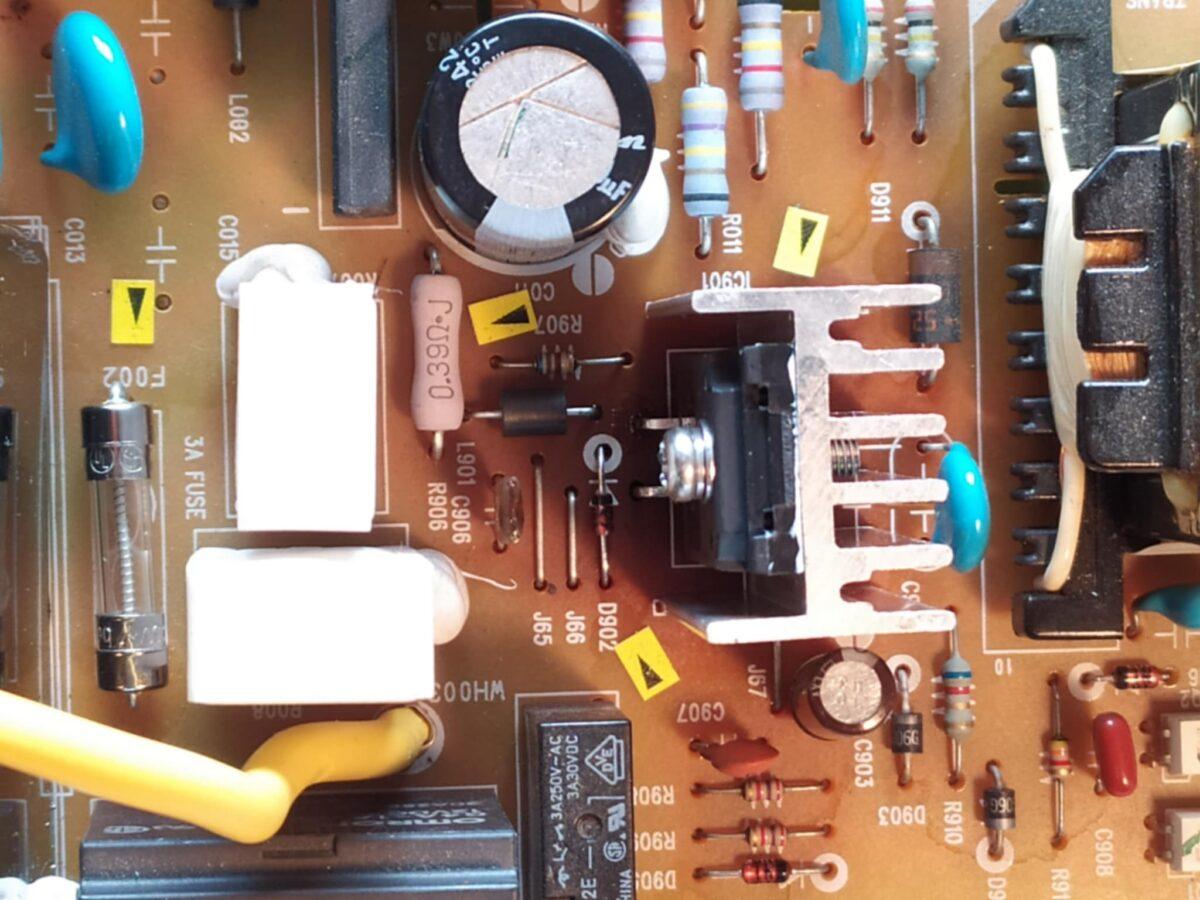

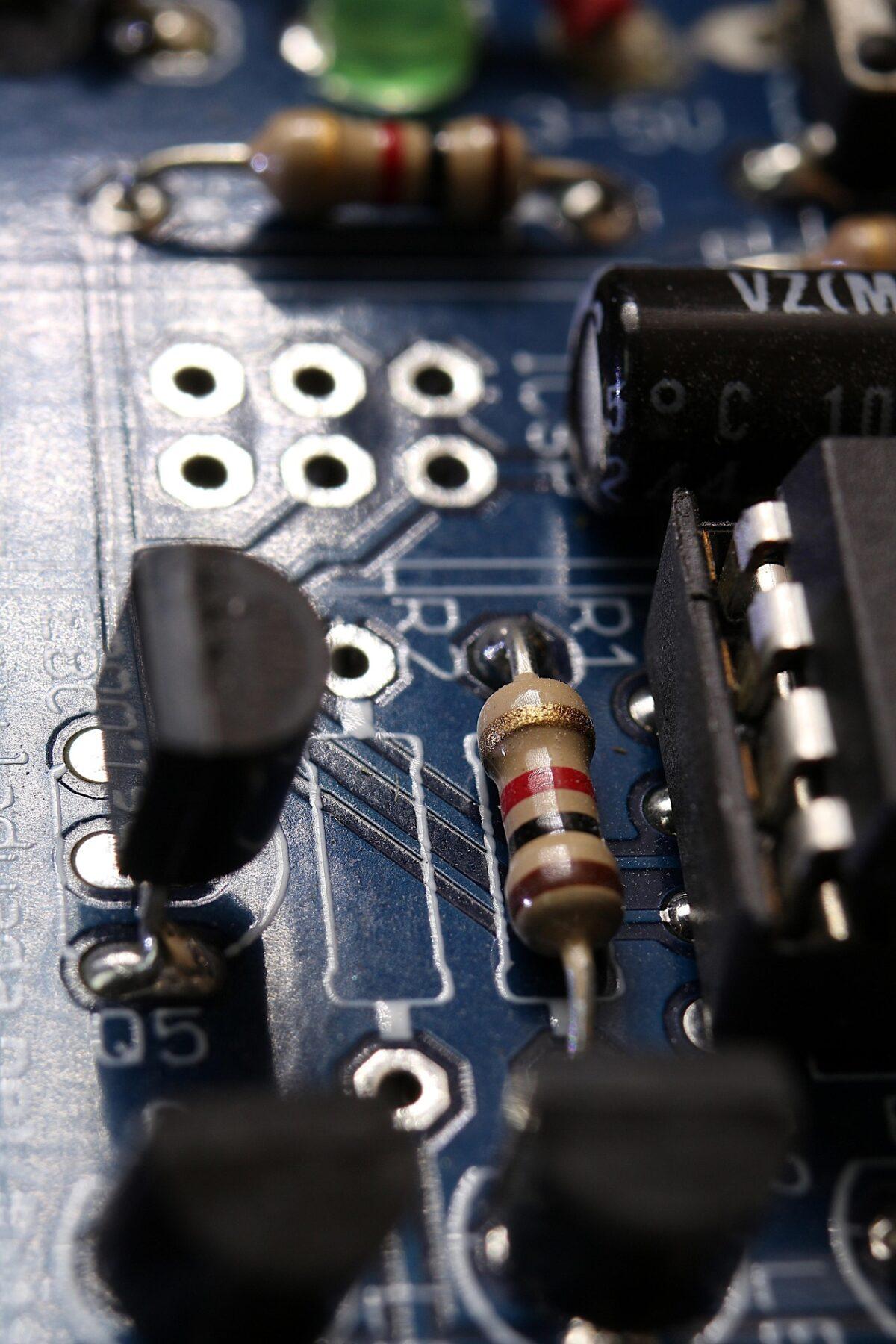

Humidité

L’humidité est l’un des ennemis majeurs. Elle provoque de l’oxydation, perturbe la conductivité et endommage les pistes du PCB. Nous avons par exemple rencontré un four dont l’afficheur était devenu inutilisable à cause de résistances totalement oxydées.

Poussière

La poussière s’infiltre dans les cartes, retient l’humidité et crée des zones conductrices anormales. Elle peut aussi obstruer le refroidissement et accentuer la chauffe des composants sensibles.

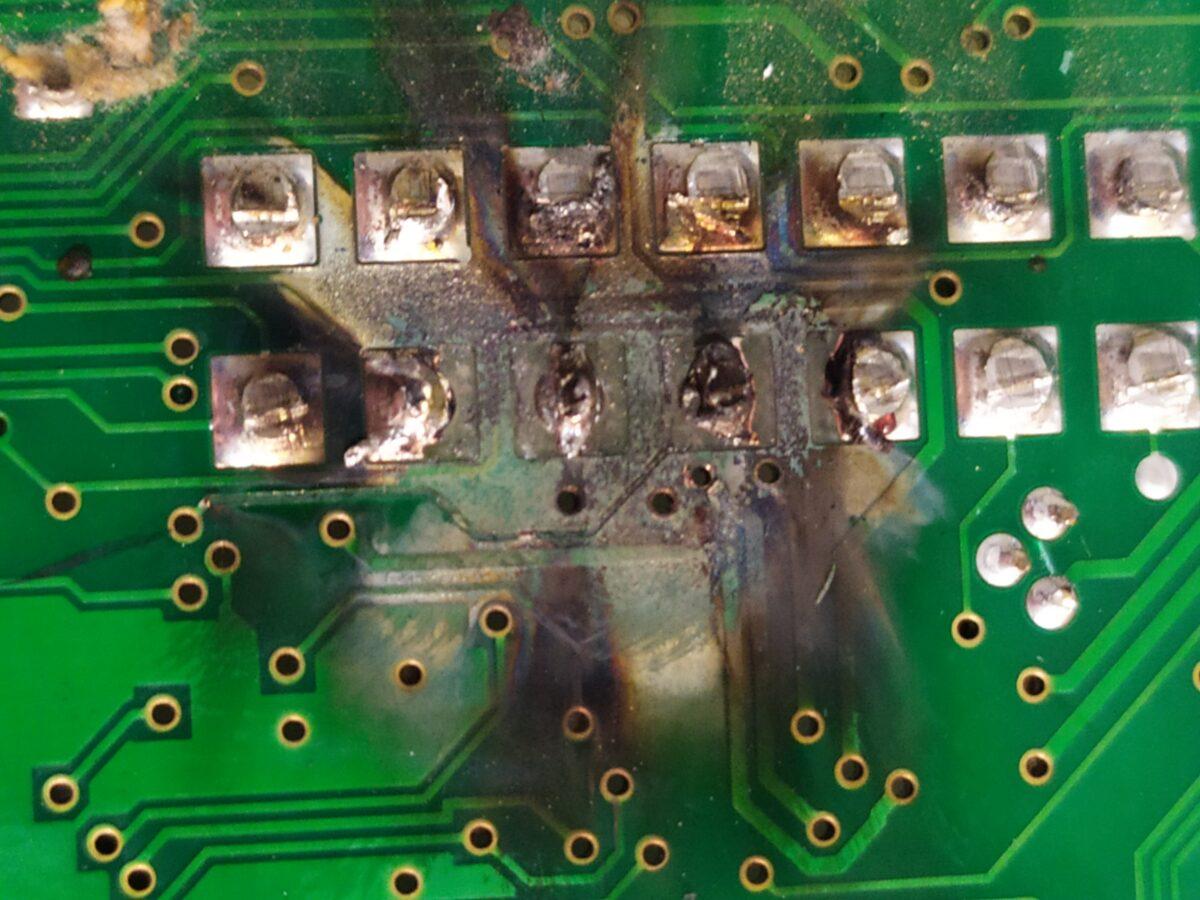

Chaleur

Dans certains systèmes, les fortes températures entraînent un vieillissement prématuré des condensateurs et des relais. C’est une cause fréquente de perte de capacité et de panne soudaine, comme nous l’avons constaté sur plusieurs cartes de climatisation et d’automatisme.

Notre réponse

Chez City Électronique, chaque réparation inclut :

- Nettoyage et suppression des zones oxydées ou encrassées,

- Remplacement préventif des composants fragilisés,

- Protection des cartes avec vernis ou résines adaptés pour prolonger leur durée de vie.

Résultat

Grâce à ces interventions, les équipements retrouvent une fiabilité durable, même dans des environnements hostiles. Les clients évitent ainsi des remplacements coûteux et profitent d’une électronique renforcée contre les agressions du quotidien.

Vous travaillez dans un environnement humide, poussiéreux ou chaud ? Anticipez les pannes et prolongez la durée de vie de vos équipements avec City Électronique.

📞 05 54 54 77 49 ✉️ contact@city-electronique.fr